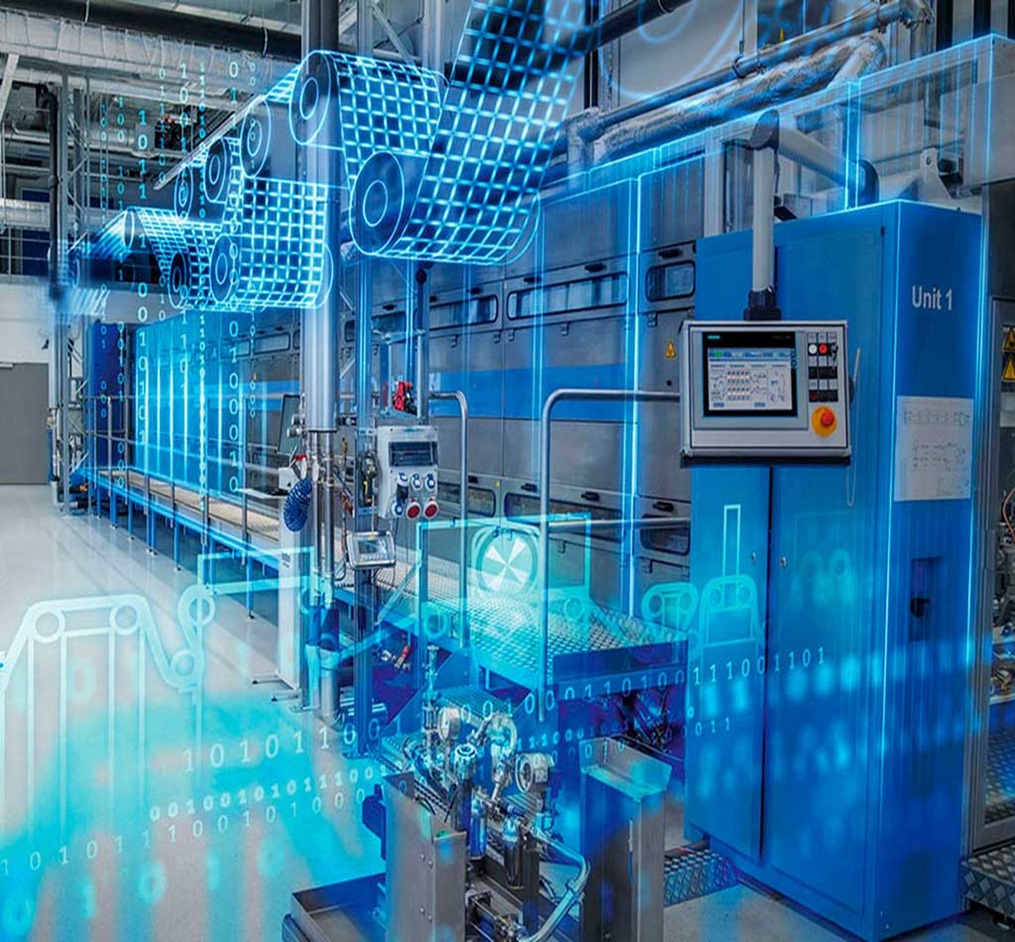

La automatización industrial se ha convertido en un componente esencial en la producción moderna, permitiendo a las empresas aumentar la eficiencia, reducir errores y optimizar procesos. Un sistema de automatización industrial básico es una combinación de hardware y software diseñado para controlar y supervisar los procesos industriales con el mínimo de intervención humana. En este artículo, exploraremos los componentes clave y el esquema típico de un sistema de automatización industrial básico.

1. Componentes Principales de un Sistema de Automatización

Un sistema de automatización industrial básico se compone de varios elementos esenciales, cada uno con un rol específico en el control y monitoreo del proceso:

-

Sensores: Los sensores son dispositivos que recopilan datos del entorno, como temperatura, presión, flujo, nivel, entre otros. Estos datos son esenciales para que el sistema de control tome decisiones informadas.

-

Actuadores: Los actuadores son dispositivos que ejecutan las acciones necesarias para controlar un proceso. Pueden ser motores, válvulas, cilindros hidráulicos o neumáticos, entre otros. Los actuadores reciben señales de control para realizar movimientos o ajustes precisos.

-

Controlador Lógico Programable (PLC): El PLC es el cerebro del sistema de automatización. Este dispositivo recibe las señales de los sensores, las procesa según un programa predefinido y envía órdenes a los actuadores. Los PLCs son altamente confiables y están diseñados para operar en ambientes industriales hostiles.

-

Interfaz Hombre-Máquina (HMI): La HMI es el punto de interacción entre el operador y el sistema de automatización. A través de la HMI, los operadores pueden monitorear el estado del proceso, ajustar parámetros y diagnosticar problemas. Las HMIs suelen ser pantallas táctiles con gráficos intuitivos.

-

Redes de Comunicación Industrial: Los diferentes componentes de un sistema de automatización están interconectados a través de redes de comunicación industrial, como Profibus, Modbus, Ethernet/IP, entre otras. Estas redes permiten la transmisión rápida y segura de datos entre sensores, PLCs, HMIs y otros dispositivos.

-

Sistemas de Supervisión y Control de Adquisición de Datos (SCADA): El sistema SCADA es una plataforma de software que permite la supervisión, control y análisis de datos en tiempo real desde múltiples PLCs y otros dispositivos de campo. SCADA es esencial para la gestión de grandes plantas industriales y para el análisis histórico de los datos operativos.

2. Esquema Típico de un Sistema de Automatización Básico

A continuación, describimos un esquema típico de un sistema de automatización industrial básico:

-

Recopilación de Datos: Los sensores instalados en diferentes partes de la planta recogen datos en tiempo real sobre las variables del proceso, como temperatura, presión, nivel de líquido, etc.

-

Procesamiento y Control: Los datos recogidos por los sensores se envían al PLC a través de redes de comunicación industrial. El PLC procesa estos datos utilizando su lógica programada, que puede incluir cálculos, comparaciones y otras operaciones lógicas.

-

Acción: Basado en el análisis del PLC, se generan señales de control que se envían a los actuadores. Estos actuadores realizan las acciones necesarias, como abrir o cerrar válvulas, arrancar o detener motores, y ajustar otros parámetros operativos.

-

Monitoreo y Supervisión: Los operadores supervisan el proceso a través de la HMI. Pueden visualizar gráficos, alarmas, tendencias y estados operativos en tiempo real, y hacer ajustes si es necesario. Además, el sistema SCADA recopila y almacena datos para análisis posteriores y para garantizar la trazabilidad de las operaciones.

Por qué es importante la Automatización Industrial.

3. Beneficios de un Sistema de Automatización Básico

Un sistema de automatización industrial básico ofrece múltiples beneficios, entre los que destacan:

-

Mayor Eficiencia: La automatización reduce el tiempo de ciclo de los procesos y minimiza el desperdicio, lo que resulta en un aumento de la productividad.

-

Mejora en la Calidad: Al reducir la intervención humana, se minimizan los errores y se asegura una calidad más consistente en la producción.

-

Reducción de Costos: Menos errores y más eficiencia conducen a una reducción de los costos operativos.

-

Seguridad: Los sistemas automatizados pueden operar en ambientes peligrosos o difíciles, mejorando la seguridad para los trabajadores.

4. Conclusión

La implementación de un sistema de automatización industrial básico es un paso crucial para cualquier empresa que busque optimizar sus procesos y mantenerse competitiva en el mercado actual. Con la correcta combinación de sensores, actuadores, PLCs, HMIs y sistemas SCADA, es posible lograr un control preciso, eficiente y seguro de los procesos industriales, maximizando la productividad y garantizando la calidad del producto final.

Si tu empresa está considerando la implementación de un sistema de automatización, es fundamental contar con un diseño adecuado y elegir los componentes correctos para asegurar el éxito a largo plazo. La automatización no solo es el futuro, sino también el presente de la industria moderna.

+57 3042652046

+57 3042652046 +52 15562188715

+52 15562188715